海外で靴下を製造する際のリスクヘッジの考えかたとは

2022/10/18

こんな方におすすめ

- ・靴下の海外生産で困りごとがある。

- ・アパレルの海外製造におけるリスクヘッジについて知りたい。

- ・第三者検品や検針における失敗事例を知りたい。

靴下を製造する際のリスクは大きく分けると2種類あります。

品質の問題

穴あき、汚れ、糸くずなど、大小様々な品質の問題があります。不良品の重度は軽~重の欠陥で区分されます。

靴下を製造する際の「重欠陥」の代表として「針」「ハサミ」などの金属異物の混入があります。異物に気がつかずに靴下を着用してしまうと、怪我をしてしまう恐れがあります。

異物混入がある製品が市場で見つかった場合、それが一個であるという保証ができないので、すでに流通している製品を回収して、再度検針をしなければならない場合があります。

新聞広告での告知、運賃など莫大な費用がかかってしまいます。

納期の問題

海外での生産を行う場合、天候や生産国特有の事情により、工場と一緒に頑張って詰めた納期が全て台無しになることがあります。

これらの納期遅れの原因は、不可抗力なので、避ける方法がありません。

天候不順

台風などの天候不順によって数日から数週間の単位で公共交通機関が遅れる場合があります。

9月中旬に出荷した通常2日で到着するはずの国際貨物の引き取りが10月初旬になったことがありました。台風による関空のクローズが原因でした。(台湾→東京)

税関検査

海外から貨物を輸出する際、運悪く税関検査に引っかかる場合があります。検査が入ると予定の船や飛行機への搭載ができずに納期に影響が出てしまいます。

疫病や政治的な事情

2020年発生した新型コロナの影響によるロックダウンで貨物が出荷できなくなったことがありました。最近では電力不足のよる計画停電の実施で納期が大きく遅れる事例も発生しております。(中国)

海外で靴下を製造する際のリスクをヘッジするために

日本向けをメインに製造している工場を選択する

コミュニケーションに間違いがないことが前提にはなりますが、日本向けの製品をメインで製造している工場を選ぶことにより大崩れを避けることが可能になります。

いくら価格が安くても「欧米向け」がメインの工場で生産することはおすすめできません。日本で求められている品質と基準が異なることが理由です。

たとえ全量検品を行うとしても、不良率が50%ある商品を検品をしていると、不良に目が慣れてしまい、検品したのにまだ不良が混じっているということが起こりがちです。

検品を回数が増えると費用が嵩み、日本向けメインの工場で製造した製品よりも割高になってしまう場合もあります。

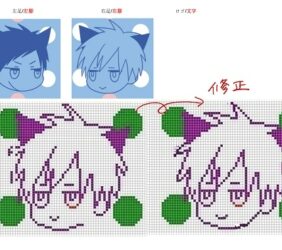

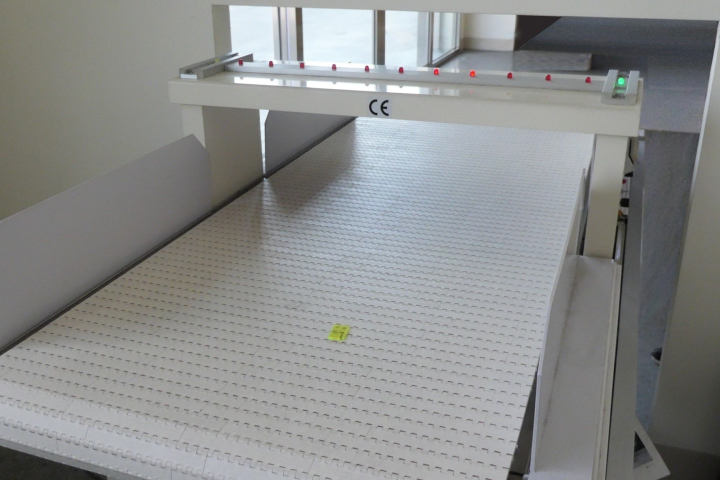

工場での検針にプラスして外部で検針を行う

針」「ハサミ」などの金属異物の混入リスクをヘッジする手段として、工場での検針に加えて、外部の専門機関で検針を行う方法があります。

費用はかかりますが、金属異物混入によって失う信用とコストを比較すると、明らかに検針を行った方が安く上がります。

海外にも外部の専門機関がありますが、弊社は100%日本国内で行っております。

前職の雑貨メーカーに勤めていたときの中国での事例になりますが、工場と専門機関がなあなあの関係になり、検針を行ったのにかかわらず、再度日本で検針を行ったところ検針不良が出た経験があります。

縫製品の内部に異物が入っている場合製品を手直しする必要が生じます。手直しを嫌った工場が、検針機関に頼んで製品を振って異物の位置を変えることで検針機を反応させないようにして良品にしたというオチです。

幸い日本国内でも検針が行われたので、事故になりませんでした。検針不良が発覚し調査の結果上記原因が判明しました。

実際は中国にもよい検品機関もたくさんあると思います。

私の場合は、過去にトラブルを起こしてしまった苦い思い出があるので、手間と費用は余分にかかりますが、100%日本国内の業務提携先で検針を行っております。

アパレル製品の生産において、ファスナーなど金属のパーツを取り付けることが多いため、通常「針」をはじめとする「鉄」だけに反応する検針機をつかいます。

売り場で靴下のつま先が金属で挟まれているのを見たことがある方もいらっしゃるかもしれません。こちら「ソッパス」と呼ばれアルミでできています。

ソッパス、ソクパスとは靴下用のクリップのことである。

新品の靴下を購入した際、爪先とゴム口の二ヶ所に一足一組で靴下をまとめるために付いている。一時的なものであるため、もろく、使い捨てである。

これの取り付けは手作業で行われている。

名称は、ひろげた形がコンパスに似ていることから、ソックス+コンパスでソッパス及びソクパスと命名された。

【引用 】Wikipedia ソッパス

こちら主にアルミで製作されているため検針機には反応しません。つま先に挟まれている限りでは「金具」になりますが、靴下の内部に混入した場合「異物」になります。

私たちは一切使用していませんが、色々なお客様の靴下を製造している工場で万が一ソッパスが靴下に混入した場合事故になります。

弊社日本国内では、アルミも含めたあらゆる金属に反応する「金属探知機」を使用しています。

異物混入は「万が一」でもあってはならない重欠陥ですので、「長くおつきあいを頂いておりコミュニケーションが容易な日本国内の業務提携先」で「金属探知機」を使い万全な体制を組んでおります。

2つの国で製造が可能な体制を構築する

「中国」+「東南アジア」「中国」+「日本国内」など異なる政治体制下で、生産ができる体制を作っておけばいざというときのリスクヘッジになります。

一方がストップしたとしても、最悪もう一方に振り替えができるので、リスクヘッジになります。

弊社の生産体制は「台湾」+「中国」となっております。2021年の春先コロナの影響で台湾工場が閉鎖し最大の危機に見舞われました。

一旦中国で生産を行い、その間に台湾における生産体制を立て直し、現在は「台湾」(95%)+「日本」「中国」(5%)の体制で生産を進めております。

まとめ

ここまで、海外で靴下を製造する際のリスクヘッジの考え方について紹介してきましたが参考になりましたでしょうか?

海外生産の状況が「コロナ前」と「コロナ後」とで大きく変化しました。お客様とのコミュニケーションを密にし、お互いに協力をしあって、臨機応変に様々な問題に対処することがより大事になってきているように思えます。

サービスメニュー

- 「靴下ブランドを立ち上げたい」ブランド、クリエイター、に向けて、「伴走型の靴下製造サービス」をご提供しております。

- オンライン、Email、対面での相談を承っております。

ブリングハピネスブリングハピネスhttps://www.bringhappiness.jp/656

- オリジナル靴下を製作したい方々に向けて、「製造工場を探したい」「どんな種類の靴下が製作できるか知りたい」など状況に合わせた記事を複数紹介しているページもありますので、よろしければご参照ください。

- 台湾製無地靴下の在庫を使うことで、靴下は100足/色~、100足の中で刺繍デザインは2種類までの対応ができるようになりました。

合同会社ブリングハピネス代表。

中国内モンゴルで中国語とモンゴル語を学んだのち、東京のぬいぐるみ雑貨メーカーで9年間生産管理の仕事をする。2014年に起業し、台湾靴下工場と一緒に「靴下ブランドを立ち上げたい」デザイナー、クリエイター、ブランドに向けた「伴走型でじっくり取り組む靴下製造サービス」を立ち上げる。台湾工場の強みは細かなデザインの再現とはき心地の良さを両立させる技術力。起業してからの7年間で、工場と二人三脚で数多くのブランドの靴下製造を手がける。バーチャルで靴下サンプル製作が可能な島精機製作所デザインシステムを使用。

この記事を書いた人

岩村 耕平